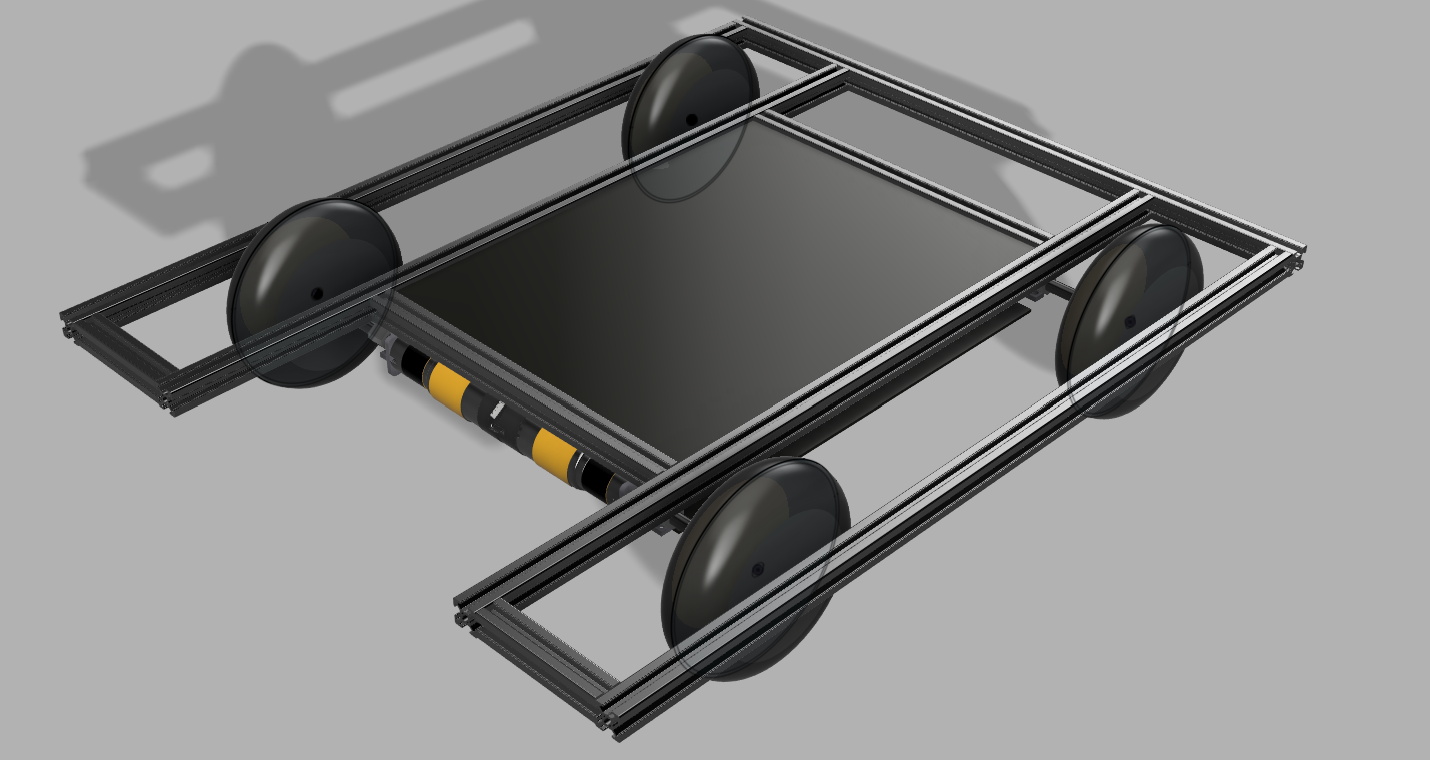

Notre robot a été conçu avec une approche modulaire, permettant des ajustements rapides et efficaces tout au long de la compétition. Son châssis en profilés 2020 assure légèreté et robustesse, tandis que ses roues omnidirectionnelles offrent une maniabilité optimale sur le terrain.

Le châssis est la base d’un robot bien conçu. Nous avons opté pour des roues omnidirectionnelles qui nous permettent de naviguer facilement sur le terrain plat. L’électronique du châssis est protégée entre deux plaques d’acrylique de 3mm glissées dans les profilés. La base du robot est en forme de U, ce qui nous permet de laisser un espace vide afin d’y placer notre pince à un endroit sécuritaire. La forme en U nous permet aussi d’y placer des senseurs dans le but de faciliter notre alignement lors de la prise des pièces de jeu. De plus, les roues sont protégées par les profilés 2020. Nous avons réservé un espace en arrière du châssis pour y positionner notre batterie et notre CRCStop de manière accessible. L’électronique du châssis est protégée entre deux plaques d’acrylique de 3mm glissées dans les profilés.

Nous avons opté pour des profilés 2020 pour faire un châssis mobile et léger. Les profilés sont tenus ensemble par des boulons vissés sur les trous des profilés.

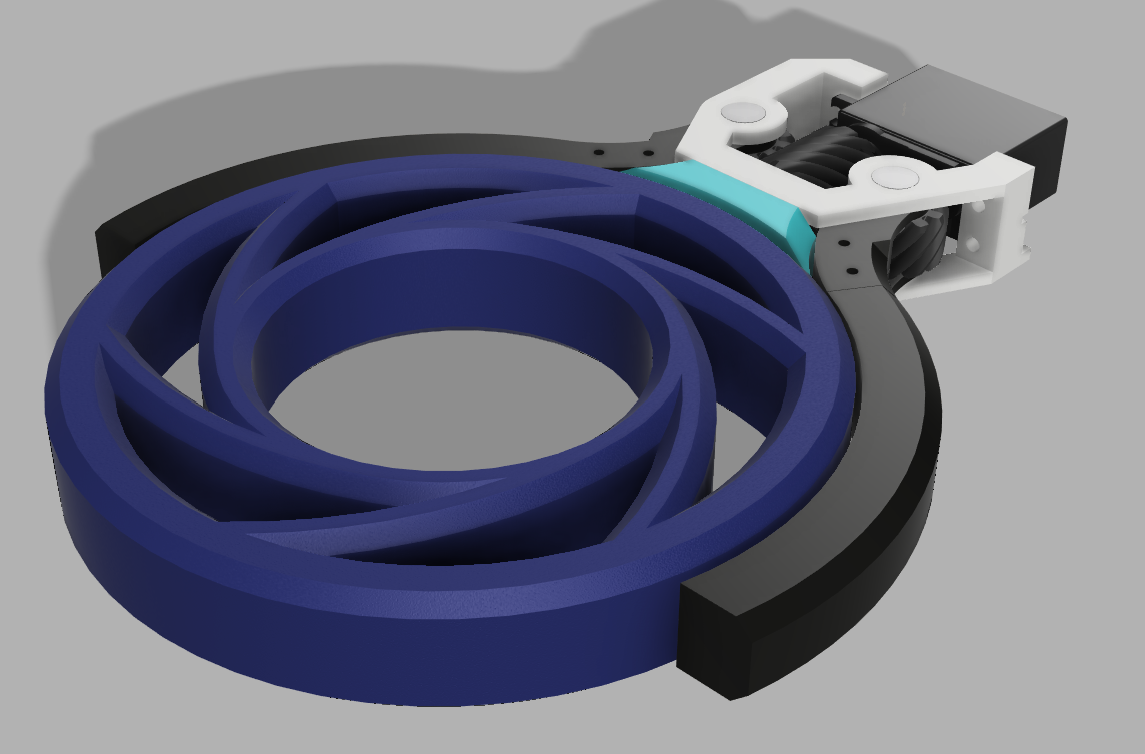

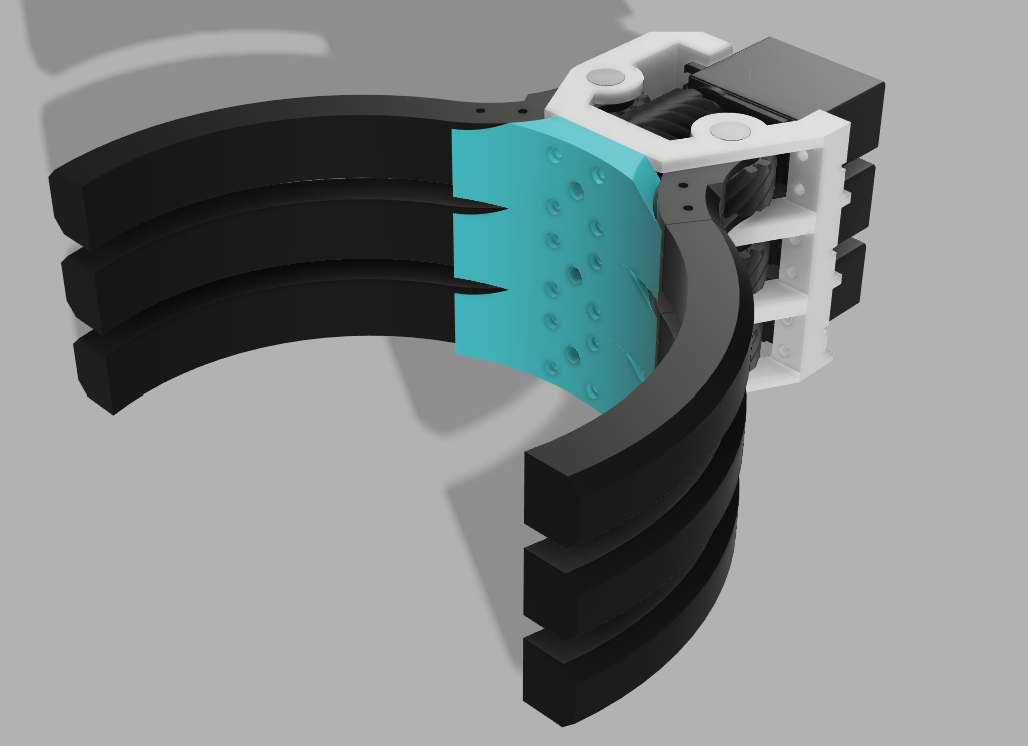

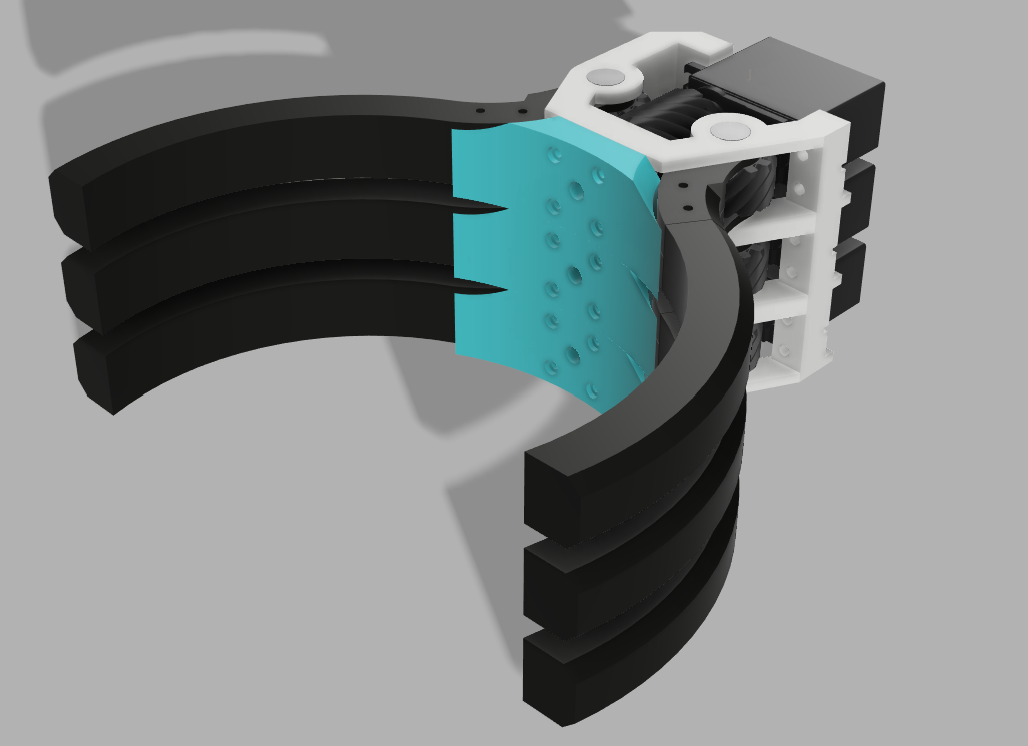

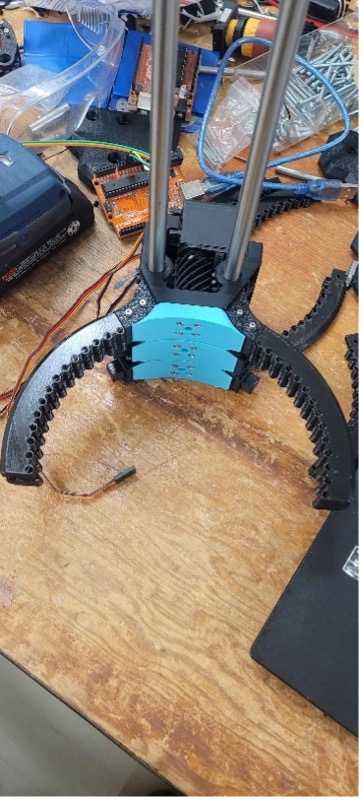

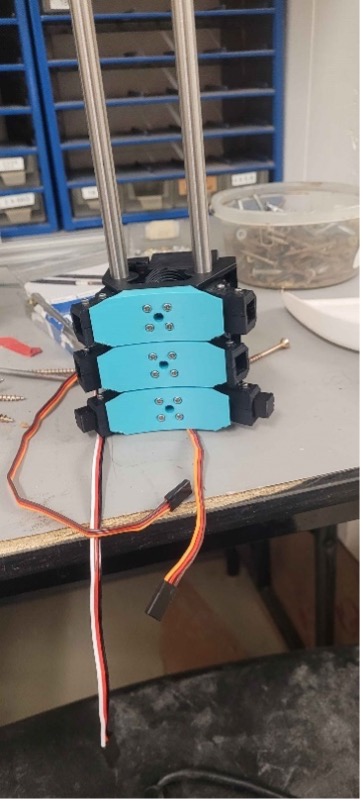

Pour l’élément le plus crucial du robot, nous avons opté pour un système à trois pinces pour maximiser la polyvalence de notre robot durant la partie ainsi que pour faciliter l’incorporation d’un système pour lancer les pièces de jeu dans le terrain de curling. Pour transférer le mouvement de rotation des servos moteurs aux doigts circulaires facilitant la prise, nous avons utilisé un système d’engrenages hélicoïdaux. Ce système compact permet de maximiser la durabilité de la pince tout le long de la compétition tout en permettant d’obtenir une pince avec une épaisseur équivalente aux pièces de jeu afin de les empiler l’une sur l’autre.

Après avoir testé différents prototypes pour réduire le jeu au maximum, nous avons choisi un support commun aux trois servos moteurs pour renforcer l’articulation ainsi que pour garantir une bonne transmission de la force et minimiser l’usure des composantes. De manière à modifier efficacement les points sensibles de notre pince, les doigts ont été modélisés pour pouvoir être aisément retirés puis remplacés. Finalement, nous avons utilisé des axes en acier de 10mm pour soutenir la structure de nos pinces et assurer une précision maximale.

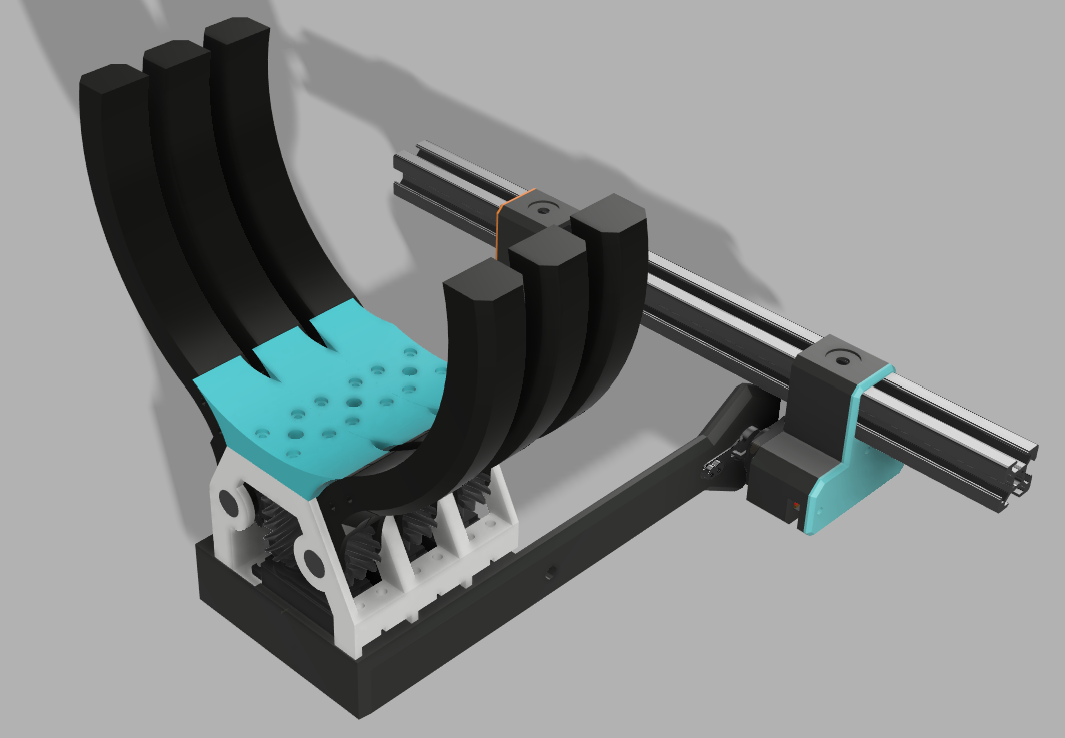

Afin de permettre à notre système de pinces d’interagir avec les pièces de jeu peu importe leur orientation, nous les avons connectés à un bras activé par des servomoteurs dans le but de les tourner à différents angles. Ce système est ensuite assemblé sur la barre latérale de l’ascenseur connecté au châssis, ce qui permet à la pince de bouger sur tous les axes et à diverses orientations. Dans l’initiative de réduire les bris de composantes, nous avons modélisé un mécanisme de rotation utilisant seulement deux pièces principales, directement reliées à des bras métalliques pour servo moteurs. De plus, nous avons incrusté des barres métalliques sur la longueur des deux barres imprimées en 3D pour profiter de la solidité et de légèreté de l’aluminium tout en ayant accès à la géométrie complexe qu’offre la modélisation 3D. Enfin, nous avons opté pour un système à double moteur pour une meilleure précision ainsi que pour éviter l’usure d’un unique servo moteur.

Le bras a été renforcé par une plaque d’aluminium insérée dans celle-ci pendant l’impression 3D. Nous nous sommes réservé un espace libre dans notre modèle 3D afin que celle-ci puisse rentrer. On y a aussi ajouté des insertions M3 afin de faciliter la connexion des servos au poignet.

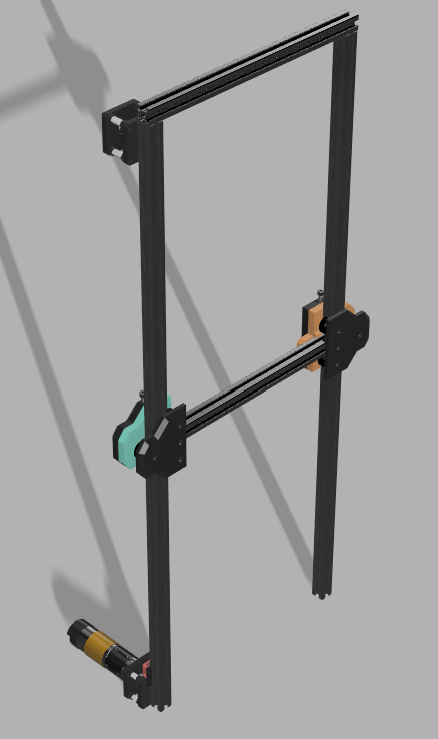

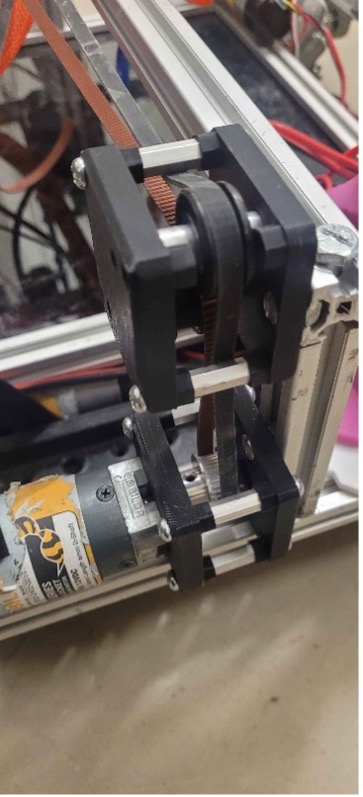

Afin de faire monter notre système de pinces, nous avons opté pour un mécanisme de poulies et courroies, inspirés des mécanismes de mouvements des imprimantes 3D. L’ascenseur se constitue d’un mécanisme de poulies et courroies. La courroie est reliée à un guide imprimé en 3D qui sert également à ajuster la tension de la courroie à travers une vis. L’ajout de 3 roues en POM sur chaque guide assure la fluidité du mouvement. Le tout est activé par un moteur GoBilda. Le moteur est encodé pour connaître la position verticale de la pince et un bouton situé en bas de celle-ci permet de la calibrer au début de chaque partie, comme le font les imprimantes 3D.

Notre système d’électronique diffère de tous nos robots passés à travers l’implémentation d’un deuxième microcontrôleur afin de gérer les entrées des encodeurs, qui seront ensuite envoyés vers le CRCDuino pour gérer la sortie vers les moteurs. Pour faciliter la gestion des câbles, nous avons employé un système de chaine à câbles connecté à l’ascenseur, de sorte que les câbles des servos des pinces soient sécurisés.

Notre système d’électroniques est assemblé sur une plaque en aluminium trouée connectée à notre châssis. Nous avons choisi de mettre l’électronique vers le bas du robot afin de faciliter l’accès à celui-ci dans le but d’accélérer les réparations en retournant simplement le robot. Seulement deux vis à retirer et le tour est joué.

L’impression 3D occupe un rôle central dans la production de notre robot. Elle nous a permis de faciliter et accélérer notre prototypage de manière abordable. De plus, avec les nombreux talents en modélisation 3D de notre équipe, l’impression 3D devient une porte vers de nombreuses possibilités de produits, ce qui a permis à plusieurs de nos idées de prendre vie, en plus de donner un côté artistique à nos créations.

Pour nous assurer que l’ascenseur fonctionne de manière fiable, il faut s’assurer que la courroie soit tensionnée en tout temps. Pour résoudre le problème, nous avons implémenté un mécanisme de tension ou une vis pousserait sur une portion de la courroie fixée au guide, ce qui la raccourcirait et augmenterait la tension.

Afin de réduire le jeu de la pince, nous avons retravaillé les tolérances ainsi que la géométrie des engrenages. Après nos recherches sur la composition d’un engrenage, nous avons réussi à améliorer la façon dont les engrenages s’emboitent entre eux. Les engrenages hélicoïdaux exercent une force axiale lorsqu’elles sont tournées, un problème que nous avons résolu à l’aide d’ajout d’axes afin de ne pas permettre de flexion.

De manière à profiter pleinement des fonctionnalités des roues mécanums, il a été nécessaire que les extrusions et les jonctions soit faites avec une énorme précision pour que le poids du châssis soit réparti uniformément sur les quatre roues. Après assemblage, les mouvements du robot n’étaient pas constants et manquaient cruellement de précision. Pour remédier à ce problème, il nous a fallu désassembler le tout pour limer chaque fin d’extrusions. De plus, nous avons perforé à l’avance chaque jonction pour éviter une torsion involontaire lors de l’assemblage. Malgré cela, certains mouvements n’étaient toujours pas à la hauteur de nos attentes. Finalement, il nous a fallu remplacer certaines pièces, user avec les années. Nous devrions donc arriver avec un châssis totalement fonctionnel et au meilleur de ses capacités !